前言

在芯片制造迈向 2 nm 节点的进程中,一颗 20 nm 的颗粒犹如一颗“定时炸弹”,其危害程度超乎想象。在 2 nm 节点,一个栅极仅能容纳 12 个硅原子,而 20 nm 的颗粒闯入,就像在地铁车厢里横停一辆 SUV,会直接撞断整条信号线,对芯片造成毁灭性打击。那么,这些超微颗粒究竟是如何产生的呢?下面将从原料层、环境层、工艺层展开深入剖析。

一、原料层、环境层、工艺层深入剖析

(1)原料层:硅棒里的“先天隐患”

芯片制造的基础原料是硅棒,然而硅棒在生产过程中就可能携带多种“先天胎记”,为后续超微颗粒的产生埋下隐患。

石英坩埚剥蚀:在高温环境下,石英坩埚壁会受到冲刷并产生热应力,导致 50 - 200 nm 的 SiO₂碎屑混入熔硅中。每立方厘米的熔硅中可能混入多达 10¹⁰颗 SiO₂颗粒,这些颗粒在后期会析出位错,严重影响芯片质量。

拉晶震动:拉晶过程中,熔体内的微气泡在凝固后会形成空洞簇。这些空洞簇在后续的切片工序中,会使划痕底部应力集中,导致外延层错数量增加 1000 倍,极大地降低了良品率。

碳氧杂质:硅棒中还可能存在碳氧杂质,在后期热处理过程中,这些杂质会析出 5 - 30 nm 的 SiC/SiO₂团簇,使载流子寿命下降两个数量级,对芯片性能产生严重负面影响。可以说,硅棒还未下线,良率就已被这些“先天颗粒”大打折扣。

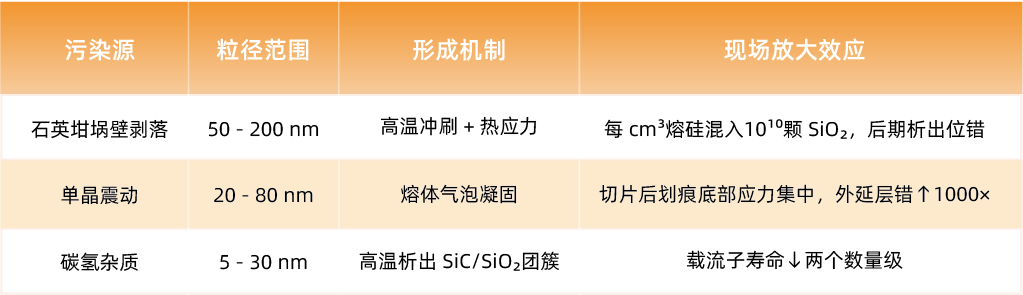

以下是芯片制造中的污染源及其影响

在芯片制造过程中,不同的污染源会产生不同粒径范围的颗粒,这些颗粒通过各自的形成机制对芯片制造产生显著的现场放大效应,严重影响芯片的质量和性能。

(2)环境层:超净间里的“隐形威胁”

超净间是芯片制造的关键环境,但即便在这样的环境中,也存在着“隐形沙尘暴”,不断产生超微颗粒。

人员因素:人员是超净间中颗粒的重要来源之一单人每分钟会脱落约 4×10⁴个皮屑,其中 0.1 - 1μm 的颗粒有一定概率穿透 FFU(风机过滤单元),尽管穿透率仅为 0.01%,但这些颗粒仍可能对芯片造成损害。

设备因素:设备的机械磨损也会产生大量颗粒。例如,轴承每转动一圈就会产生 10³颗金属磨屑,这些磨屑的粒径峰值可达 80 nm,对芯片制造构成潜在威胁。

气流因素:超净间内的气流控制至关重要,但在实际运行中,风速为 0.45 m/s 时,0.1μm 粒子的穿透率仍有 0.01%。这意味着每秒可能有 10 颗“子弹”射向晶圆,虽然速度比传统子弹慢很多,但随着芯片节点的缩小,其破坏力却呈指数级放大。

以下是相关图例(突出粒径跨度与破坏力对比)

(3)工艺层:400 道工序的“接力污染”

芯片制造涉及 400 多道工序,每一道工序都可能成为超微颗粒产生的“接力站”,使污染不断放大。

光刻工序:在光刻过程中,掩膜保护膜会因静电吸附 30 nm 的有机颗粒。这些颗粒会导致 EUV 图形成像塌陷,进而引发线断或桥接等失效问题。

刻蚀工序:刻蚀腔体内的聚合物剥落后会形成 10 - 40 nm 的 CFₓ纳米团簇。这些团簇在高能离子作用下嵌入侧壁,形成漏电通道,严重影响芯片的电学性能。

沉积工序:沉积过程中,前驱体杂质会析出 5 - 20 nm 的金属核。这些金属核被连续薄膜包埋后,可能导致栅极短路,使芯片无法正常工作。

CMP(化学机械抛光)工序:CMP 工序中,研磨液中的 Al₂O₃残粒粒径在 20 - 70 nm 之间。这些残粒会在 Cu/低 k 界面产生应力,导致 RC 漂移,影响芯片的信号传输性能。

离子注入工序:离子注入时,光刻胶碳化残留的 5 - 15 nm 颗粒会使注入剂量发生偏移,进而导致 Vt 漂移,改变晶体管的阈值电压,影响芯片的逻辑功能。每道工序都是一次“颗粒接力”,芯片节点尺寸缩小 1 倍,颗粒的放大效应就会增加 10 倍。

以下是污染链图例(横向对比工序与颗粒演化)

二、物理化学放大链:从“尘埃”到“灾难”的演变

超微颗粒产生后,还会通过一系列物理化学过程进一步放大其危害,从微小的“尘埃”演变成芯片的“灾难”。

热预算:在单次快速热退火(RTA)过程中,5 nm 的金属团簇会扩散成 50 nm 的桥接,导致芯片短路,使大量晶体管失效。

电场聚焦:FinFET 尖端电场强度超过 5 MV/cm,20 nm 的颗粒就足以触发击穿现象,破坏芯片的绝缘结构,使芯片无法正常工作。

应力集中:划痕底部应力集中系数大于 3,在一次温度循环中,裂纹就可能扩展 100μm,导致芯片出现裂纹缺陷,严重影响芯片的可靠性和寿命。

三、经济放大链:颗粒背后的巨额损失

超微颗粒不仅会影响芯片的质量和性能,还会给芯片制造企业带来巨额的经济损失。随着芯片节点的不断缩小,单颗 20 nm 颗粒可破坏的晶体管数量呈指数级增长,等效损失也大幅增加。在 28 nm 节点,单颗 20 nm 颗粒可破坏约 1000 颗晶体管,等效损失约为 2000 美元;在 7 nm 节点,可破坏约 10000 颗晶体管,等效损失约为 60000 美元;而在 2 nm 节点,可破坏约 100000 颗晶体管,等效损失高达 600000 美元。按单片 500 颗芯片、单价 15000 美元计算,每颗 20 nm 颗粒造成的损失相当于一辆特斯拉 Model 3 的价值。

以下是阶梯式成本图例(直观呈现节点跃迁代价)

四、不可见盲区:检测与根因回溯的难题

超微颗粒的检测和根因回溯面临着巨大的挑战,存在许多不可见的盲区。

检测分辨率限制:自动光学检测(AOI)的极限分辨率为 50 nm,小于 20 nm 的颗粒完全无法被检测到,这些颗粒就像“隐形杀手”,在芯片制造过程中悄然破坏芯片质量。

抽检面积有限:扫描电子显微镜(SEM)抽检面积仅为 0.01%,这意味着 99.99%的缺陷区域从未被观察到,大量潜在的颗粒污染问题被遗漏。

根因回溯困难:一个 10 nm 的颗粒可能诱发 7 层后道工艺连环失效,但目前的技术只能追溯到第 3 层,难以找到颗粒产生的真正根源,给问题解决带来了极大困难。

以下是检测能力图例(对比理论极限与实际差距)

这个表格从分辨率、检测覆盖率、根因追溯深度以及核心矛盾几个关键方面,对AOI、SEM以及实际需求进行了对比呈现,清晰展示了不同检测方式的特点和实际需求之间的差距。

尾言

在 2 nm 之后的芯片制造时代,栅极厚度仅相当于 3 个原子层,任何大于 10 nm 的颗粒都可能让“原子级精控”瞬间失效。超微颗粒已不再是简单的缺陷,而是决定摩尔定律能否继续推进的关键因素。从矿山到封装,20 nm 的灰在 400 个环节里完成了一次“完美犯罪”,它无需武器,仅凭自身存在,就能让一座价值 200 亿美金的晶圆厂在财报中写下“异常报废”的红字。因此,深入研究和解决芯片制造中的超微颗粒问题,对于推动芯片技术的持续发展至关重要。