前言

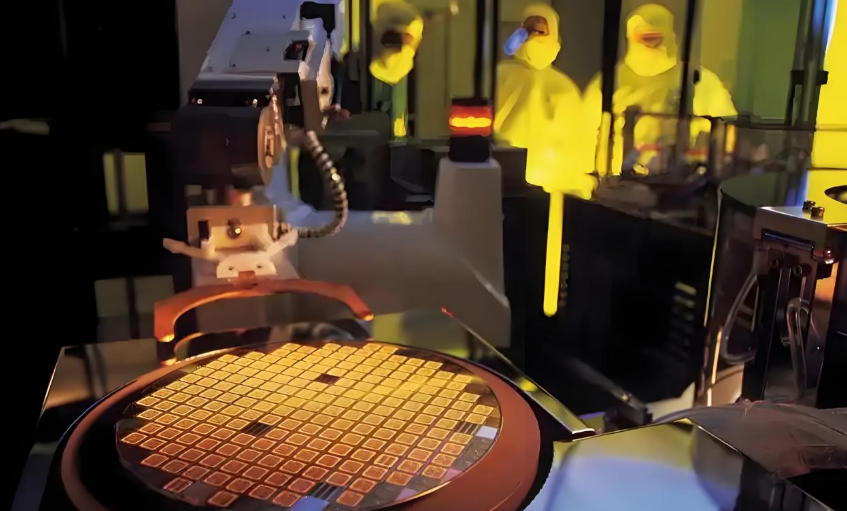

在半导体制造领域,洁净度是决定产品良率与性能的核心指标。随着芯片制程向纳米级甚至埃米级迈进,传统清洁检测方法在效率、精度与可持续性上的局限日益凸显,而超微颗粒检测技术的突破正成为破解这一困局的关键。

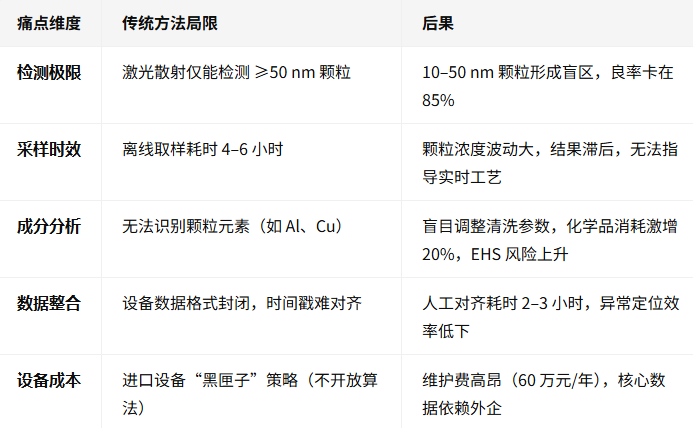

一、传统清洁方法的五大痛点:效率与精度的双重枷锁

1. 人工依赖与效率瓶颈

传统清洁依赖7×24小时人工巡检,但人机混线作业导致清洁人员暴露于机械臂运动风险中。某晶圆厂统计显示,2024年因清洁操作引发的事故占车间总事故的32%,而人工清洁覆盖率不足导致漏检率高达15%,直接影响产品良率。以8英寸晶圆厂为例,每日停线清洁时间累计达2.3小时,年产能损失约4.7万片,节假日后清洁人员短缺更造成“用人真空期”,某封装厂在2024年春节后因清洁延误导致连续7天洁净度不达标。

2. 检测精度与污染控制的失衡

传统擦拭法或滤膜称重仅能测量污染物总重量,却无法识别危害最大的微小颗粒。例如,发动机油路中的5μm级铁屑、医疗导管内的纤维颗粒,往往成为产品失效的“隐形杀手”。某汽车零部件厂因目检漏判微小金属颗粒,导致批次产品装车后磨损故障,召回损失超200万元。更严峻的是,传统滤膜法在油脂工件检测中常出现滤膜发黑现象,某企业因此每年损失超200万元返工成本。

3. 数据孤岛与决策滞后

传统清洁管理依赖经验判断,某存储芯片厂商的2000页清洁记录显示,仅38%的数据被用于工艺优化。缺乏实时颗粒分布热力图,导致某逻辑芯片厂在2024年Q2因颗粒污染造成0.13%的良率损失。此外,手工记录易出错,无法形成符合ISO 16232、VDA 19等标准的数字化报告,难以满足客户审核与过程追溯需求。

4. 环境与成本的双重压力

传统湿法清洁单片晶圆耗水12L,年消耗量相当于4个标准游泳池;清洁剂成本占洁净室运维费用的27%,且传统方法产生的含氟废水处理成本高达每吨8000元。某功率半导体厂商统计显示,清洁环节能耗占车间总能耗的18%,成为绿色制造的“卡脖子”环节。

5. 技术标准与生态的滞后

现行GB/T 25915系列标准未覆盖0.1μm以下颗粒检测,而国际半导体产业协会(SEMI)已要求2026年实现0.01μm级颗粒监控。国内设备商虽已推出激光粒度仪,但单价超200万元,回收成本周期长达5年,且掌握超微颗粒检测技术的工程师不足2000人,人才缺口严重制约技术落地。

二、超微颗粒检测技术:从“被动清洁”到“主动防控”的革命

1. 精度跃升:从微米到纳米的“显微镜革命”

激光衍射技术通过测量0.1μm颗粒的衍射角差异,将检测分辨率提升至0.01μm级。某先进封装厂应用该技术后,颗粒漏检率从15%降至2.3%,对应产品良率提升1.8个百分点。动态光散射技术更可实时监测纳米颗粒的布朗运动,在某生物传感器企业实现0.5nm颗粒的精准计数,为3D NAND存储芯片的蚀刻工艺提供关键数据支撑。

2. 效率革命:从“小时级”到“秒级”的检测速度

扫描式颗粒检测仪突破传统显微镜法的局限,某设备商推出的高速成像系统可在2.5分钟内完成全滤膜扫描,效率较传统方法提升16倍。配合AI图像识别算法,某晶圆厂将颗粒分类准确率从72%提升至98.7%,单片检测时间从30分钟压缩至1分钟,支持产线“零停机”清洁。

3. 数据赋能:从“经验驱动”到“数字孪生”的决策升级

通过物联网将颗粒计数器、风速仪等设备联网,某存储芯片厂构建了洁净室数字孪生系统。该系统可预测颗粒污染趋势,在2024年Q3成功预警3次颗粒超标风险,避免潜在损失超500万元。更值得关注的是,粒径溯源解析系统通过单颗粒质谱分析,可定位污染源至具体设备或工艺环节,某北方城市应用该技术后,将PM10来源中施工扬尘占比从51.6%精准识别为某园区塔吊作业,推动污染治理效率提升40%。

4. 绿色转型:从“湿法清洗”到“干式无损”的可持续路径

超微颗粒检测技术推动干式清洁发展,某功率器件厂商采用静电吸附清洁后,单片晶圆耗水降至0.3L,年节水12万吨。配合纳米光催化涂层技术,某封装厂将清洁剂用量减少76%,VOCs排放降低89%,年节省危废处理费用超300万元。

三、技术落地的三大挑战与破局之道

1. 设备成本与国产化替代

进口激光粒度仪单价远超国产设备,如某企业的粒子计数器,且支持ISO 14644-1标准报告自动生成。某产业联盟联合23家单位制定的《超微颗粒检测设备互联互通协议》,将设备协同效率提升3倍,推动检测成本从每片5元降至0.8元。

2. 人才缺口与产教融合

国内高校新增的“微纳环境控制”专业,2024年首届毕业生就业率达100%,平均起薪较传统专业高43%。某企业与职业院校共建“洁净室实训中心”,通过模拟0.1μm颗粒污染场景,将学员实操培训周期从6个月缩短至2个月,年输出合格检测工程师超500人。

3. 标准体系与生态构建

《纳米级洁净室技术规范》制定,已进入征求意见阶段,预计2026年实施后将填补0.01μm级检测标准空白。某产业联盟联合设备商、芯片厂、检测机构成立“超微颗粒检测技术创新中心”,开发出兼容SEMI S2标准的复合机器人,通过动态视觉补偿技术实现机械臂与AMR的“零误差”协同,将产线部署周期从2周压缩至3天。

四、未来展望:从“跟跑”到“并跑”的跨越

到2030年,应用超微颗粒检测技术的洁净室将使中国半导体全球市场份额提升7个百分点。技术融合方面,多模态检测系统正成为趋势,某实验室研发的设备可同步获取颗粒形貌(图像法)与化学成分(拉曼光谱),在化合物半导体企业实现重金属污染源的秒级定位。产业生态层面,国内已形成“设备商-系统集成商-标准制定机构”的完整链条,某产业互联网平台通过连接2000家芯片厂与300家设备商,实现检测数据跨企业共享,推动行业良率整体提升1.2个百分点。

当半导体工艺进入埃米级时代,超微颗粒检测技术已从“可选配置”变为“必需基础设施”。通过突破检测精度、效率、数据应用等瓶颈,该技术不仅将解决传统清洁模式的顽疾,更将推动中国半导体制造向“零缺陷”目标迈进,在全球产业链竞争中占据制高点。