在 8 英寸 fab 的 Final Clean 机台出口,每片 wafer 都拿到了“0.1 µm 以上颗粒 ≤ 20 颗”的放行报告。三天后,封装车间却反馈:某批次 BGA 焊球虚焊率 4.8 %,切片发现界面有 5 nm 级有机残留。——这就是那 5 % 的隐形炸弹:湿法化学无法完全去除、却在后续 260 °C 回焊时挥发-碳化-炸孔,最终导致开路或电迁移。

1、为什么是 5 %?

湿法边界层厚度:在 0.8 m/s 流速的兆声波槽里,距离表面 25 µm 的边界层仍存在 2–3 % 的低流速区。

微结构阴影:10 µm pitch 的 Cu pillar 之间,深宽比>1:2 的缝隙里,表面张力把液体“钉”住;DIW 表面张力 72 mN/m,IPA 21 mN/m,即使 IPA+Marangoni 干燥,仍有 3–5 % 死角。

化学选择性:DHF 对 SiOC 低-k 的蚀刻速率≈0.3 Å/s,但它对光刻胶残渣的剥离速率几乎为零——后者就是 5 %“钉子户”。

2、残留的成分与形貌

用 ToF-SIMS 扫全片: m/z 149 (DINCH 增塑剂)、m/z 239 (硅氧烷低聚物)、m/z 44 (CO₂⁺,代表碳化前体)。

AFM 三维图:50 nm 直径、2–3 nm 高的“煎饼”状岛;SEM 看不出,TEM 切片才能确认。

这类残留是“化学钉”:既亲水又亲油,表面能 28–32 mN/m,卡在 Cu/SiN 界面,不导电、不导热、但 260 °C 下裂解成气孔。

3、湿法为什么洗不掉?

3.1 溶解极限

DHF 1 % + TMAH 0.05 %:pH≈3.5,对有机硅氧烷 logKow>7,溶解度<0.1 ppm。

臭氧水 5 ppm:·OH 寿命<200 ns,无法深入 25 µm 边界层。

3.2 表面张力的死锁

IPA 表面张力下降 70 %,但微缝隙毛细数 Ca<0.001,液体无法“挤”进去;干燥时三相线被钉扎,留下 1–2 分子层的水膜,后续热制程浓缩成 5 % 残留。

3.3 电荷排斥失效

Zeta 电位:SiO₂ -40 mV,Cu +15 mV;在 pH 3–4 区间,正负电荷抵消,颗粒不再被静电排斥,反而沉积到 Cu 焊盘上。

4、封装环节的放大效应

260 °C 回焊:残留裂解成 CO、CH₄,体积膨胀 200–300 倍,形成微空洞。

Underfill 填充:空洞成为毛细断裂点,导致边缘分层。

可靠性:85 °C/85 %RH 1000 h 后,空洞-裂纹路径形成电解液通道,Cu 迁移短路。

一颗 5 nm 颗粒 → 5 µm 空洞 → 100 µm 裂纹 → 整个 8 mm × 8 mm BGA 报废。良率从 99.5 % 掉到 94.7 %,返修成本$2.3/颗,整批损失 50 kUSD。

5、痛点拆解

5.1 检测盲点

颗粒<10 nm 时,激光散射法灵敏度急剧下降;KLA Surfscan 无图形片只能抓到 20 nm 以上。

5.2 数据割裂

Fab 的清洗 KPI 是“颗粒/金属离子”,OSAT 的 KPI 是“剪切力/空洞率”。双方数据库不互通,5 % 残留成了“三不管”。

5.3 成本悖论

增加 1 道 megasonic+SC-1+臭氧水,每片成本+$0.12;但若封装良率掉 1 %,成本+$0.45。理论上值得做,但 fab 与 OSAT 分属不同 P/L,没人愿意先掏钱。

6、解决路径

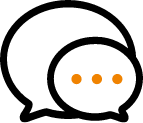

6.1 物理-化学组合拳

超临界 CO₂ + 共溶剂(HFE-7100):表面张力<0.1 mN/m,可钻进 5 nm 缝隙;对有机残留溶解度提高 2–3 倍。

低温等离子 <100 °C,Ar/O₂ 50/50,10 s 轰击,仅剥掉 0.5 nm CuO,几乎不损伤低-k。

在线监测:把 ToF-SIMS 改装成 300 mm 扫描头,每片 60 s 出 C/Si/Cu 3D 图,算法自动标红>10¹² atoms/cm² 残留。

6.2 工艺窗口重新标定

重新定义“干净”:应该是从“0.1 µm 颗粒 ≤ 20”改为“5 nm 有机残留 ≤ 5×10¹¹ atoms/cm²”。

建立联合 KPI:fab 与 OSAT 共享 eBR/DBR(electrical/bin-level data),良率掉 0.3 % 即触发 RCA 会议。

6.3 成本摊销

每片清洗追加成本$0.18,由 fab 承担;OSAT 在良率提升后,按 0.5 % 利润返点回补 fab,周期 6 个月,双方 CFO 共管 escrow 账户。

其实5 % 的残留不是工艺“尾差”,而是系统级可靠性“倒三角”的顶点。只有把 fab 的化学视角、封装的物理视角、系统的可靠性视角拉通,才能把这一粒 5 nm 的“灰”提前挖出来,而不是让它在 260 °C 的瞬间变成 5 µm 的空洞,炸掉整个批次。