前言

当物理极限遭遇制造现实 ,在半导体行业追逐摩尔定律的赛道上,7nm及以下制程的突破被视为人类科技文明的里程碑。然而,当台积电、三星等巨头将晶体管密度推向每平方毫米1亿个的极限时,一个微观世界的“幽灵”正悄然扼住产线咽喉——超微颗粒(≤0.5 µm)。这些尺寸不足人类头发丝千分之一的粒子,正在光刻、刻蚀、薄膜沉积等核心工艺中引发连锁反应,将先进制程的良率困在30%以下的低谷。中芯国际7nm工艺的良率争议、华为昇腾910C的产能困境,无一不指向同一个真相:当制程节点逼近物理极限,超微颗粒的控制能力已成为决定半导体产业命运的关键变量。

光刻:EUV光刻机的“阿喀琉斯之踵”

极紫外光刻(EUV)技术是突破7nm制程的核心武器,但其对超微颗粒的敏感性堪称“致命弱点”。EUV光源通过等离子体产生13.5nm波长的极紫外光,这一过程需要维持超高真空环境(<10^-9 Torr)以避免空气分子吸收光子。然而,光刻胶残留物、掩膜版表面污染、反应腔室颗粒脱落等超微颗粒问题,正在摧毁这一精密系统的稳定性。

案例:ASML的EUV光刻机在7nm制程中,掩膜版表面0.3μm以上的颗粒缺陷会导致整片晶圆报废。据台积电内部数据,其N7制程中因掩膜版污染引发的良率损失高达8%,其中60%的缺陷源尺寸≤0.5μm。

物理机制:超微颗粒会引发光刻胶的“局部曝光异常”,导致线宽粗糙度(LWR)失控。当颗粒尺寸接近光刻分辨率极限(7nm制程中约为14nm)时,其散射效应会使关键尺寸(CD)偏差扩大3倍以上。

刻蚀:纳米级结构的“隐形杀手”

在GAA-FET(环绕栅极场效应晶体管)结构中,刻蚀工艺需要完成对纳米片(Nanosheet)的垂直雕刻,其深宽比可达60:1。这一过程中,超微颗粒的污染会引发两大灾难性后果:

选择性失控:当颗粒附着在晶圆表面时,刻蚀剂会优先攻击颗粒边缘,导致局部刻蚀速率异常。某公司Primo AD-RIE双反应台刻蚀机在3nm试产中发现,0.2μm的金属残留物会使硅刻蚀选择比从50:1骤降至20:1,直接引发栅极氧化物层击穿。

热载流子注入:颗粒引发的局部电场集中会导致热载流子(Hot Carrier)注入栅极氧化层,加速器件老化。三星3nm GAA工艺的可靠性测试显示,含超微颗粒的芯片在1000小时高压应力测试后,阈值电压漂移量是洁净芯片的5倍。

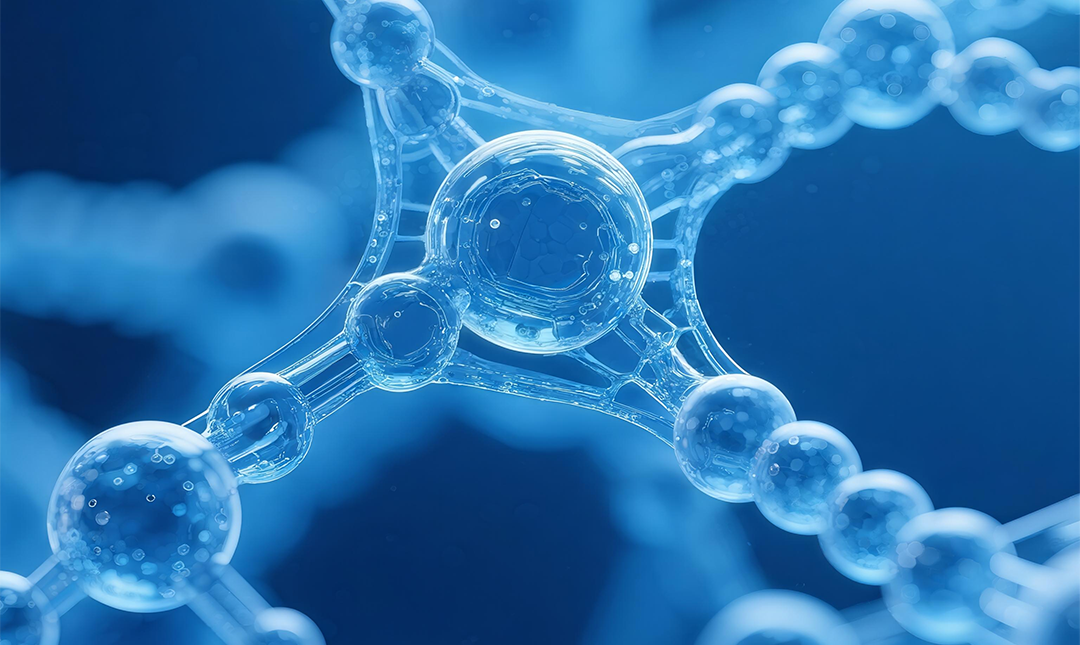

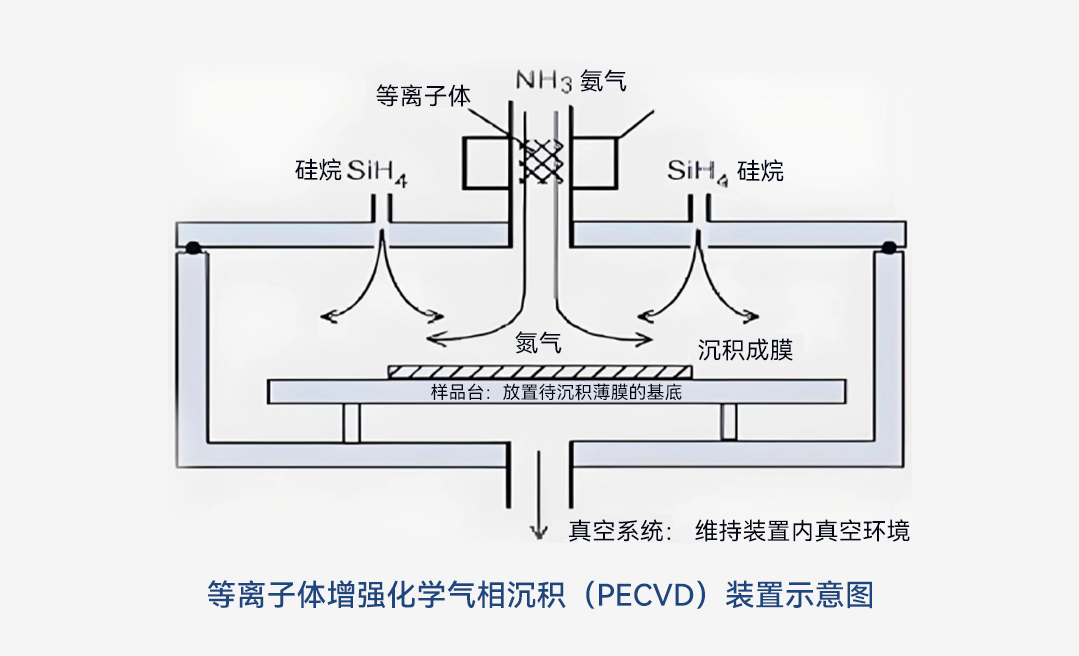

薄膜沉积:原子级堆叠的“定时炸弹”

7nm以下制程需要沉积超薄(<3nm)、高均匀性的金属栅极和介质层,而超微颗粒的存在会彻底破坏这一精密过程:

ALD工艺失效:原子层沉积(ALD)依赖前驱体分子的自限性反应,但0.1μm的颗粒会遮挡晶圆表面,形成“阴影区”。应用材料ALTUS Halo钼ALD设备在7nm试产中,因反应腔室颗粒污染导致15%的沉积区域厚度偏差超过10%。

界面态密度激增:颗粒引发的表面粗糙度上升会使金属-半导体界面的缺陷态密度(Dit)增加2个数量级。华为昇腾910C的测试数据显示,受颗粒污染的芯片在-40℃~125℃温度循环中,漏电流比洁净芯片高300%。

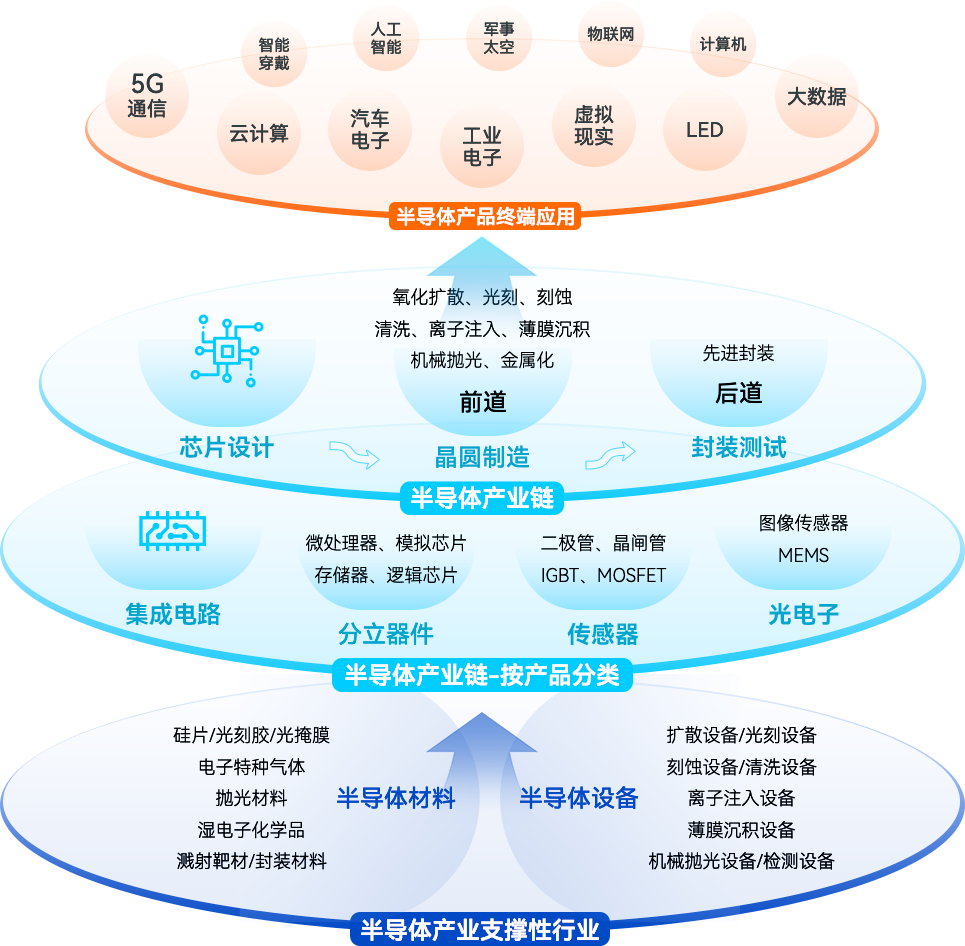

产业链困局:从设备到材料的“系统性崩塌”

超微颗粒问题并非单一工艺的孤立事件,而是贯穿整个产业链的系统性挑战:

设备端:EUV光刻机的光源模块、刻蚀机的反应腔室、薄膜沉积设备的输送管道,均存在超微颗粒脱落风险。ASML的SEMVision H20检测系统发现,EUV光源中的钨颗粒(尺寸≤0.5μm)会降低光子产率12%。

材料端:光刻胶中的金属杂质、前驱体中的聚合物残留、晶圆表面的有机物污染,均是超微颗粒的重要来源。日本JSR公司的研究显示,光刻胶中0.3μm的金属颗粒会使线宽均匀性(CDU)恶化50%。

环境端:无尘车间中的微粒污染仍是顽疾。达明机器人的TM LandMark视觉系统在某晶圆厂检测到,AMR机台停靠偏差引发的颗粒污染,导致单日良率损失达7%。

行业冲击:从产能到生态的“多米诺骨牌”

超微颗粒引发的良率危机正在重塑半导体产业格局:

产能陷阱:中芯国际7nm工艺的月产能被良率锁死在2万片,而华为昇腾910C的实际出货量不足规划的1/3。据中研普华预测,若良率无法突破40%,中国7nm芯片的年产能缺口将达120万片。

成本失控:台积电N7制程的单位成本比N10高45%,其中因超微颗粒导致的返工成本占比达22%。英特尔Intel 4工艺的良率提升计划中,颗粒控制技术投入占比超过30%。

生态撕裂:当先进制程的良率低于盈亏平衡点(通常为50%),Fabless企业被迫转向成熟制程。高通已将50%的5G基带订单从台积电N7转移至三星N8,直接冲击高端芯片生态。

尾言:在微观世界中寻找宏观答案

超微颗粒问题暴露的,是半导体行业在物理极限与工程现实之间的深刻矛盾。当EUV光刻机、GAA晶体管、ALD沉积等技术创新不断突破理论边界时,如何控制0.5μm以下的微观世界,反而成为决定产业命运的关键。这场关于“小粒子”的战争,或许将重新定义摩尔定律的未来——不是通过更激进的尺寸缩减,而是通过更精密的颗粒控制,在原子尺度上重建制造的确定性。